فهرست مطالب

مگنت اورباند یکی از متداولترین جداکنندههای مغناطیسی است. این مگنتها در اکثر کارخانههای بازیافتی، برای بازیابی قوطیهای فولادی و سایر فلزات آهنی از انواع زبالههای مختلف یافت میشوند، همچنین در معادن (برای حفاظت از سنگشکنها و سرندها) و در صنایع غذایی و کاشی و سرامیک نیز استفاده میشوند.

در حین انجام بسیاری از فرآیندهای صنعتی و معدنی، احتمال ورود مواد ناخواسته مانند پیچ و مهرههای بزرگ، ناخنهای بیل لودر، قطعات سرند، و سایر قطعات مزاحم به خط تولید وجود دارد. این قطعات میتوانند باعث خسارات جدی به تجهیزات و ماشینآلات شوند و به همین دلیل، منجر به کاهش راندمان و پایین آمدن سطح کیفیت محصولات نهایی خواهند شد.

به منظور جلوگیری از این مشکلات، نصب مگنت اورباند در سیستمهای نوار نقاله بسیار معمول است. نصب مگنت اورباند توانایی جداسازی مواد مخرب را در حین فرآیند حمل و انتقال مواد فراهم میآورد. به این ترتیب، مگنت اورباند میتواند به طور مؤثری از آسیب به تجهیزات جلوگیری کند و از ایجاد توقفهای غیرضروری در خط تولید پرهیز نماید. این راهکار نه تنها باعث حفظ سلامت تجهیزات میشود، بلکه به بهبود پیوستگی و کارایی روند تولید نیز کمک میکند.

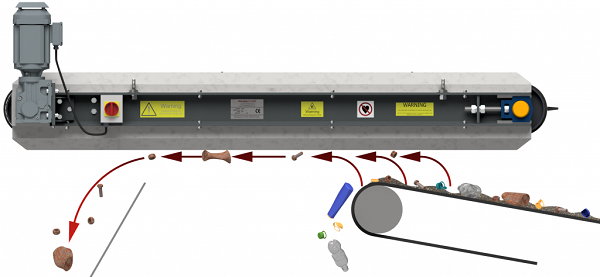

ساختار کلی تجهیز مگنت اورباند شامل دو پولی است که بر روی یک قاب در دو طرف یک بلوک مغناطیسی نصب شدهاند. یک تسمه لاستیکی شیاردار نیز به طور مداوم بر روی پولیها و روی سطح بلوک مغناطیسی حرکت میکند. نصب مگنت اورباند، به این صورت است ک بالای موادی که بر روی یک نوار نقاله منتقل میشوند، معلق شده و قطعات آهنی مزاحم را از خوراک جدا کرده که در نهایت این قطعات جمعآوریشده به یک ناحیه جداگانه منتقل میشود. برای اطلاع بیشتر از تجهیز مگنت اورباند ساخت کانی مغناطیس به صفحه تجهیز مگنت اورباند مراجعه کنید.

چگونگی نصب مگنت اورباند

این تجهیز به دو روش متفاوت بر روی نوار نقاله نصب میشود: یا به صورت عرضی (Crossbelt) که به شکل عمود بر نوار قرار میگیرد، یا به صورت موازی و همراستا با نوار نقاله که در بالای قرقره سر نقاله نصب میشود (Inline). نصب مگنت اورباند به صورت عرضی به دلیل ساختار سادهتری که دارد، بهمراتب راحتتر اجرا میشود و این امکان را فراهم میکند که برای انواع مختلف نوارهای نقاله با عرضهای گوناگون بهکار گرفته شود. در این روش، انعطافپذیری بیشتری برای انتخاب عرض مناسب وجود دارد و این مزیت باعث میشود تا فرایند نصب مگنت اورباند سریعتر و مقرونبهصرفهتر باشد.

اما نصب مگنت اورباند به صورت موازی و خطی، مزایای بیشتری از نظر عملکرد تجهیز به دست میآید. این نوع نصب به دلیل همراستا بودن با نوار نقاله، استخراج قطعات آهنی را بهصورت دقیقتر و کارآمدتری انجام میدهد که در نتیجه کیفیت مواد بازیافتی بهطرز محسوسی افزایش پیدا میکند. علاوه بر این، این روش منجر به کاهش سایش قطعات مختلف نوار نقاله، از جمله خود نوار و سایر اجزای مکانیکی سیستم، میشود. با کاهش میزان سایش، نوار نقاله و تجهیزات جانبی مدت زمان بیشتری بدون نیاز به تعمیرات یا تعویض کار خواهند کرد که در نهایت منجر به افزایش عمر مفید تجهیزات و کاهش هزینههای نگهداری و تعمیرات در طول زمان میشود.

این دو نوع نصب بر اساس نیاز و شرایط خاص هر پروژه انتخاب میشوند، اما در مجموع میتوان گفت که نصب به صورت خطی، هرچند ممکن است پیچیدگی بیشتری داشته باشد، در بلندمدت از لحاظ بهبود کیفیت و طول عمر سیستم، سودمندتر است.

با توجه به این موضوع که این تجهیز مغناطیسی به بهبود فرآیند و ایمنی فرآیندهای صنعتی و معدنی کمک میکند، نصب مگنت اورباند به طرز نادرست اما میتواند خود یک آسیب تلقی شود و منجر به کاهش سطوح جداسازی و بازیابی قطعات آهنی شود.اشکالات نصب نادرست و به راحتی قابل اصلاح، به طرز چشمگیری بر عملکرد جداسازی مگنت اورباند تأثیر میگذارند. غالباً نصب اولیه درست بوده است، اما در طول زمان، موقعیت آن تغییر میکند.

در اینجا ۳ مشکل متداول در نصب مگنت اورباند وجود دارد که میتوان به راحتی با آنها بهبود سطح جداسازی را میسر کرد:

1–ارتفاع مگنت اورباند

هر مگنت اورباند برای کار در ارتفاع مشخصی بالای نقاله طراحی شده است. به هنگامی که حجم مواد عبوری از نوار نقاله به ناگهان افزایش یابد، برای مدیریت این شرایط مگنت اورباند میتواند به طور موقت بالا برود و در این حالت، وقتی میدان مغناطیسی از نوار نقاله دورتر میشود، عملکرد جداسازی کاهش مییابد.

در هنگام نصب مگنت اورباند، اغلب پس از بالا بردن مگنت، دیگر آن را به موقعیت اولیه برنمیگردانند و این امر منجر به عملکرد جداسازی ضعیف در طولانیمدت میشود. برای شرایط عملیاتی که در آن افزایش ناگهانی حجم مواد عبوری رایج است، میبایست مگنت اورباند در ابعاد بزرگتری خریداری شود که برای کار در ارتفاع بالاتری طراحی شده باشد. در سایر موارد، ارتفاع معلق باید ثبت و به طور منظم به عنوان بخشی از برنامه نگهداری روزانه یا هفتگی بررسی شود.

2-عرض مگنت در مقابل عرض نقاله

هر مدل مگنت اورباند دارای بلوک مغناطیسی با اندازه و ابعاد خاصی است. به منظور نصب مگنت اورباند در ارزیابی اولیه، تیم فنی هر دو عرض نقاله و نقطه تخلیه فلزات آهنی را در تعیین اندازه بلوک مغناطیسی در نظر میگیرد. اگر بلوک مغناطیسی به اندازه کافی عریض نباشد، فلزات آهنی از باطلههای منتقلشده جدا شده و به جای ناحیه جمعآوری مجدداً بر روی نوار نقاله تخلیه میشوند.

از این دست موارد مربوط به ابعاد نادرست بلوک مغناطیسی معمولاً زمانی رخ میدهند که پس از نصب مگنت اورباند، موقعیت آن درون یک کارخانه تغییر محل دهد. مکان و موقعیت جدید ممکن است شامل یک نوار نقاله عریضتر یا نقطه تخلیهای که فاصله بیشتری دارد، باشد. اقدام درست در این شرایط، این است که به خرید مگنت اورباند مناسب برای نقاله عریضتر بیاندیشید و مدل عریضتر را به نقالهای مشابه با موقعیت اصلی منتقل کنید.

3-موقعیت بر روی نقاله

بیشتر مگنتهای اورباند دارای بلوک مغناطیسی هستند که دارای یک قطب مرکزی است که وظیفه انتقال میدان مغناطیسی به سمت نقاله را بر عهده دارد. بر همین اساس، حداکثر سطح جذب و جداسازی مستقیماً در زیر خط مرکزی بلوک مغناطیسی حاصل میشود. غالباً و بهویژه زمانیکه مگنت اورباند برای نوار نقاله بسیار باریک است، خط مرکزی به کنار نقاله نزدیکتر به ناحیه تخلیه قرار میگیرد. این وضعیت به این معنی است که احتمال جدا شدن هر گونه فلز آهنی در سمت مقابل نقاله کمتر است، زیرا میدان مغناطیسی به طور قابل توجهی ضعیفتر خواهد بود.

لازم به ذکر است که با جابهجایی موقعیت نصب مگنت اورباند در موقعیت مرکزی بر روی نوار نقاله، سطح جداسازی قطعات آهنی بهبود خواهد یافت.

بهینهسازی تجهیزات مغناطیسی و بهبود کیفیت

بهینهسازی و نگهداری تجهیزات مغناطیسی که در صنعت برای جداسازی مواد استفاده میشوند، نقش بسیار مهمی در بهبود کیفیت محصولات نهایی دارد. این تجهیزات با حذف ناخالصیها و ذرات ناخواسته از مواد اولیه، محصولی خالصتر و با کیفیت بالاتر تولید میکنند. بهینهسازی این تجهیزات باعث کاهش میزان خطا در جداسازی و بهبود عملکرد آنها میشود که نتیجه آن کاهش اتلاف مواد و افزایش بهرهوری کلی خواهد بود. نگهداری مناسب این تجهیزات نیز از آسیبهای غیرمنتظره جلوگیری کرده و مانع از توقفهای ناخواسته در خطوط تولید میشود.

حل چالشهای مرتبط با فرآیند جداسازی و تجهیزات مغناطیسی، بهویژه در مواجهه با مشکلات عملیاتی مانند انسداد و سایش، میتواند به صورت مستقیم بر کیفیت خروجی تأثیرگذار باشد. تجهیزات بهینه و سالم توانایی حفظ سطح ثابتی از کیفیت را دارند که در نتیجه، محصولات نهایی استانداردهای کیفیت بالاتری را خواهند داشت.

علاوه بر این، با افزایش طول عمر این تجهیزات و کاهش هزینههای ناشی از تعمیرات و جایگزینی، شرکتها میتوانند منابع بیشتری را به بهبود مستمر و توسعه فرآیندهای خود اختصاص دهند، که نهایتاً به تولید محصولاتی با ارزش افزوده بالاتر منجر میشود.

بدون دیدگاه